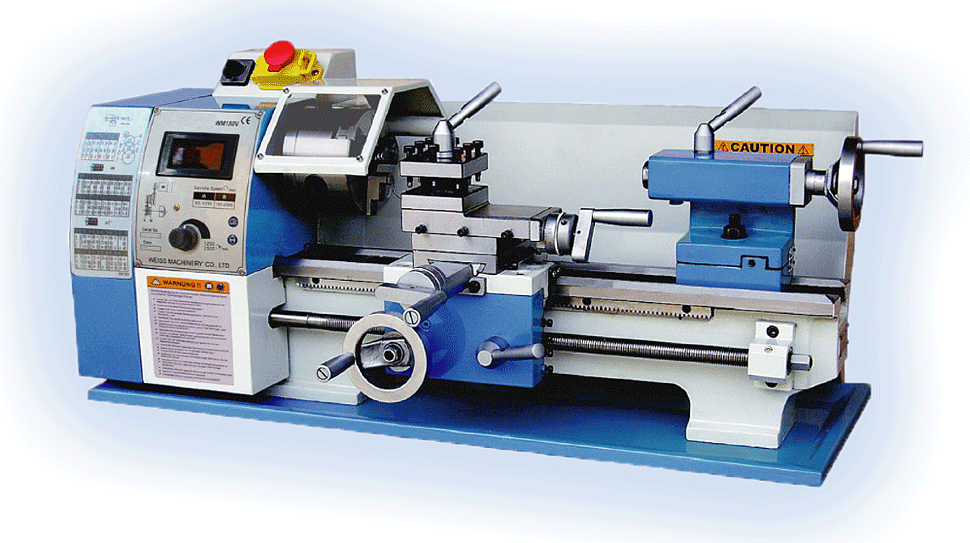

Подготовка шлифовального станка к работе

Подготовка станка к работе во многом зависит от применяемого метода шлифования: напроход или врезного.

При шлифовании напроход продольная подача достигается путем поворота оси ведущего круга на некоторый угол.

Окружная скорость ведущего круга разделяется на две составляющие: скорость вращения детали (круговую) и продольную — подачи.

Чтобы обеспечить линейный контакт ведущего круга с цилиндрической поверхностью детали, ему в процессе правки придают форму гиперболоида.

При врезанном методе шлифования ведущий круг сообщает детали только вращательное движение.

Для подготовки шлифовального станка к эксплуатации необходимо знать: величину съема металла, скорость осевой подачи изделий (в м/мин) или поперечной подачи (в мм/мин); угол разворота шпинделя ведущего круга в вертикальной плоскости, угол разворота приспособления для правки ведущего круга; высоту центра изделия над линией центров автомата.

Подготовку следующим образом:

- проверяют работу каждого узла автомата в наладочном режиме;

- опробывают работу системы смазки (в том числе реле контроля смазки);

- убеждаются в надежности крепления и вращения шлифовального и ведущего кругов (со стороны привода по часовой стрелке), а также переключении привода ведущего круга на правку.

- проверят перемещение механизмов правки шлифовального и ведущего кругов; подачу шлифовального круга в соответствии с циклограммой, работу системы охлаждения.

Затем настраивают узлы:

- проверяют положение бабки шлифовального круга в горизонтальной плоскости механизмом ручного перемещения; положение бабки 8 ведущего круга в вертикальной плоскости; положение суппорта, ножа.

- испытывают работу автомата на холостом ходу, при этом нужно:

- отбалансировать шлифовальный круг;

- установить скорость продольного перемещения механизма правки и предварительно исправить шлифовальный круг при отключенной системе;

- установить частоту вращения ведущего круга;

- установить положение механизма правки ведущего круга относительно бабки, скорость продольного перемещения;

- установить положение бабки ведущего круга в горизонтальной плоскости;

- настроить рабочую зону автомата; настроить загрузочно-разгрузочное устройство.

Дальше для того, чтобы провести пробное шлифование, необходимо:

- обработать контрольную партию изделий и измерить полученные параметры обработки;

- при необходимости откорректировать параметры наладки и вновь прошлифовать изделия;

- настроить измерительное устройство по эталонному изделию;

- установить величину подналадки.

- Проверить работу автомата на автоматическом режиме с обеспечением производительности и точности обработки.

Бесцентровым врезным шлифованием обрабатывают детали с цилиндрической, конической, сферической и фасонной поверхностями, ступенчатые валики, детали с разобщенными поверхностями. При бесцентровом врезном шлифовании за одну операцию можно снять любой заданный припуск. При этом шлифовальный круг правят дважды: предварительно — для снятия основного припуска и окончательно на чистовых режимах — для отделочной обработки.

бесплатный звонок

бесплатный звонок